水泥是当代建筑必不可少的材料,与我们每个人息息相关。我国是水泥生产和使用大国,然而,传统的水泥生产工艺采用的是高温煅烧法,不仅能量消耗极大,还伴随着严重的氮氧化物等污染问题。本文所涉及的是一种采用低温煅烧技术生产水泥的工艺,受到学者广泛关注。然而,由于生料中加入了氟化钙与硫酸钙,水泥中氟离子与硫酸根离子会对掺有减水剂的水泥浆体的流动性产生不利影响。鉴于此,本文作者对氟离子与含减水剂水泥浆体的交互作用进行了研究。

一、 引言

高温煅烧生产水泥不仅能量消耗巨大,影响熔炉使用寿命,并且会增加氮氧化物等气体的排放,不利于可持续发展。因此,采用低温煅烧技术生产水泥受到学者们的广泛关注。助溶剂与矿化剂均可以降低生产水泥的煅烧温度,助溶剂可影响液相体系、液相量、液相粘度以及表面能;矿化剂可通过影响固相体系,增大硅酸三钙(C3S)生成的温度范围,实现低温生产水泥的目的。在生料中加入质量分数为1%-2%的氟化钙与硫酸钙,可最多降低220°C左右的煅烧温度。然而,氟离子与硫酸根离子的掺入会对掺有减水剂的水泥浆体的流动性产生不利影响。

已有的研究表明,掺入硫酸根离子会影响水泥浆体对减水剂的吸附,降低减水剂的作用,导致流动性降低。而关于氟离子对含减水剂水泥浆体流动性影响的研究则相对较少,相关机理尚不明确。之前的研究工作中,我们认为氟离子之所以会降低掺有减水剂水泥浆体的流动性,是由于氟离子的掺入可产生小颗粒产物,导致选择性吸附,降低减水剂对水泥颗粒的作用。但此种解释为理论化的猜想,并无试验性结果给予支持。有鉴于此,本文对氟离子与含减水剂水泥浆体的交互作用进行研究。

二、 试验方法

2.1 原材料

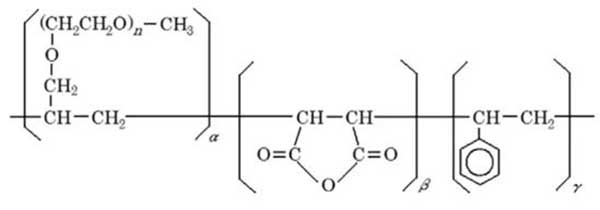

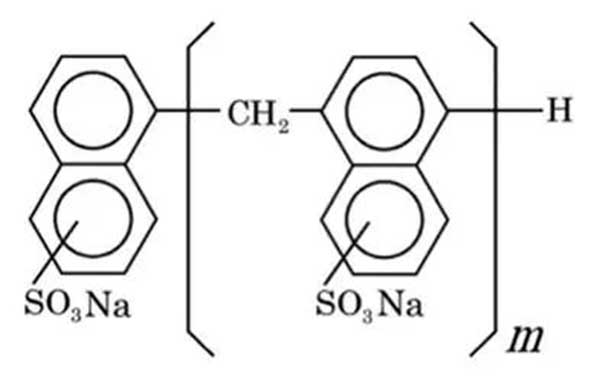

本研究选用的聚羧酸减水剂(P-10)是由α-丙基烯-ω-聚乙二醇单甲醚-顺丁烯二酸酐共聚物与环氧乙烷接枝侧链而形成的,其分子结构如图1所示,侧链平均聚合度为10,酸醚比为11,平均分子量为29100g/mol (GPC测试),计算得平均侧链数量为47.5。P-10型减水剂含有大量的功能性基团,使得无机离子对于其吸附敏感性的影响较低[19]。本研究也选用了一种萘磺酸盐减水剂(β-NS: MIGHTY 100, Kao Corporation, Japan)作对比,其分子结构如图2所示,其平均聚合度为9。本文所选用的水泥为普通硅酸盐水泥(矿物组成如表1所示),其比表面积为(0.704 ± 0.007)m2/g(BET测试法)。

图1 P-10型聚羧酸减水剂分子结构

图2 β-NS型减水剂分子结构

表1 水泥矿物组成

由于钾离子对水化进程的影响相对较小,本文选用了氟化钾溶液探究水泥浆体与氟离子的相互作用。氟化钾溶液是由二水氟化钾与去离子水配制而成。本项工作还同时研究了无水条件下氟离子与水泥之间的相互作用,因此以酒精为溶剂,配制了氟化铯溶液(氟化钾不溶于酒精,氟化钾纯度为99.9%),以替代氟化钾溶液使用。

本文为了研究氟离子对于细颗粒的产生过程,利用CaCO3, MgO, Na2CO3, K2CO3,Fe2O3, Al2O3以及SiO2等原材料,在电子熔炉内合成了硅酸三钙(C3S)与铝酸三钙(C3A)两种熟料。C3S熟料的成分组成是以分子式Ca106Mg2(Na1/4,K1/4,Fe1/2)Al2Si34O180制备的,其计算方法如文献[20]所示。C3A熟料成分组成是以分子式Ca3Al2O6。C3S烧制温度为1460°C,烧制时间为3h; C3A烧制温度为1400°C,烧制时间为3h,且在烧制过程中原材料和已烧制材料被反复煅烧,以保证自由氧化钙含量降低到1.5%以下。本研究所烧制的C3S与C3A的比表面积分别为(0.611 ± 0.015)m2/g和(0.546 ± 0.004)m2/g。

2.2 测试方法

本研究对掺有氟化钾的(浓度范围为(0-0.128) mol/kg)水泥浆体的屈服应力、固体比表面积以及减水剂吸附量进行了测试,其中氟化钾摩尔浓度为0.128 mol/kg相当于质量分数为0.5%氟化钙中氟离子含量。

本研究中,所有试验选用的水灰比为0.32。经搅拌5min后,水泥浆体的屈服应力由旋转粘度计(Haake MARS III Z41-TI,Thermo Fisher Scientific K.K., Japan)测试。在本研究中,屈服应力是剪切速度为1s−1的剪切应力确定的。

固相比表面积的测试是在水化时间5min且温度在20°C条件下进行的。水化5分钟后,水泥浆体掺入一定量丙酮以终止水化反应,然后,利用高速离心机在8200m/s2转速下离心10min以分离出固相样品,在20°C下低压(0.01MPa)干燥24h后,固相样品通入至少3h的氮气以排除其他气体。为了防止钙矾石的分解,通气的温度被固定在40°C[21]。最后,固相的比表面积被氮吸附方法比表面积仪所测定(Gemini V2380, Micromeritics, USA)。

样品的颗粒形貌与成分通过透射电镜以及能谱仪测定。减水剂吸附测试在水化时间5min时测定。利用高速离心机在一定转速下离心10min以提取液相,减水剂在液相中的浓度经总有机碳分析仪所测试(TOC-L CSH/CSN,Shimadzu Corporation, Japan),然后吸附量由初始拌入的减水剂与提取液相中减水剂浓度差计算而得。

三、结果与讨论

3.1 氟化钾对掺有减水剂的水泥浆体屈服应力的影响

图3 氟化钾对掺有减水剂的水泥浆体屈服应力的影响

图3显示了氟化钾对掺有减水剂的水泥浆体屈服应力的影响。为保持足够的流动性以进行测试,水泥浆体中分别掺入了0.192%的P-10减水剂与1.54%的β-NS减水剂。由图可知,氟化钾的加入增加了水泥浆体的屈服应力,屈服应力的增加与氟化钾的加入呈线性关系,而对于掺入了β-NS减水剂,当氟化钾的掺量超过0.1mol/kg时,屈服应力呈现出较大的增幅。

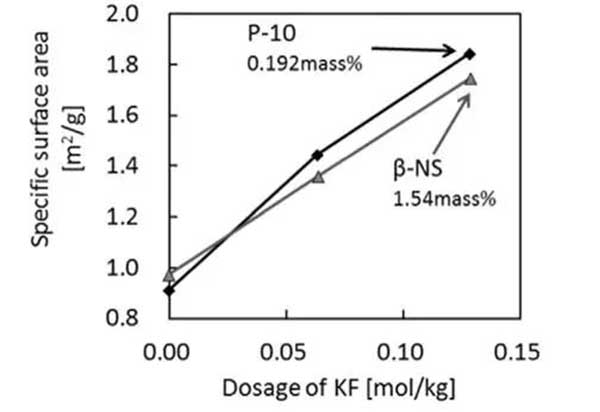

3.2 氟化钾对水泥浆体固相比表面积的影响

图4 氟化钾对掺有减水剂的水泥浆体固相比表面积的影响

由图4可知,当没有氟化钾掺入时,水化5min水泥浆体的固相比表面积为0.9 m2/g;当掺入氟化钾后,水泥浆体固相比表面积显著增加,而其增加程度是与水泥浆体内掺入的减水剂类型有关。作者认为,水泥浆体固相比表面积的增加是由于氟化钾的加入增加了内部水化产物的生成。

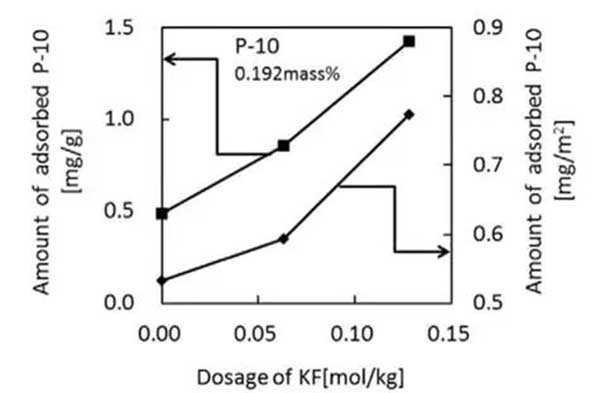

3.3 氟化钾对水泥浆体减水剂吸附量的影响

图5 氟化钾对掺有P-10型减水剂水泥浆体吸附量的影响

图6 氟化钾对掺有β-NS型减水剂水泥浆体吸附量的影响

图5与图6是水泥浆体对减水剂吸附量的测试结果。由于水化时间只有5min,本文假定水泥的固相体积并没有因为水化反应而变化。因此,单位固体颗粒吸附减水剂的量是与液相中总的减水剂的量相关的。如果减水剂分子全部吸附在固相颗粒表面,那么减水剂的吸附量对于P-10减水剂与β-NS减水剂则分别是1.92 mg/g与15.4 mg/g。

由图5和图6可以看出,减水剂的吸附量以及单位面积吸附量均随着氟化钾的掺入而增加。然而,由图3可知,氟化钾的加入会导致较高的屈服应力,并显著降低流动性。阻碍吸附理论不能够解释屈服应力随着氟化钾增加的现象。由于单位质量减水剂吸附量提高,表明总的减水剂吸附吸附量是提高的,因此可推断减水剂是吸附在新生成的某种物质上。作者认为减水剂分子吸附在新生成的物质上可导致吸附于水泥颗粒表面的减水剂减少,因而导致较高的屈服应力。这种流动度降低的机理是与蒙脱石类似的。蒙脱石的掺入,可使掺有减水剂的水泥浆体流动度显著降低,且减水剂的吸附量随着蒙脱石的加入而大幅升高[22-24]。因此,可推断含有氟化钾的水泥浆体流动性降低,是由于减水剂分子在新生成物质上产生选择性吸附造成的。

3.4 TEM和EDS分析

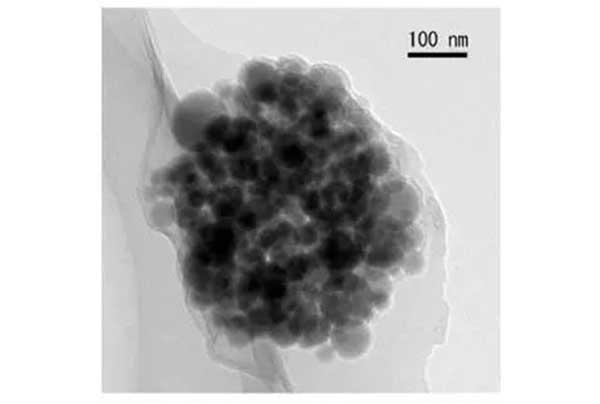

图7显示了掺有氟化钾水泥浆体的细颗粒的形貌。被测样品氟化钾的掺量为0.256mol/kg(相对于水泥质量),P-10减水剂的用量为水泥质量的0.192%。由图可知,细颗粒形状为圆形,其颗粒尺寸为几十纳米左右,这与之前分析的比表面积增加的现象相符合。这些细小的颗粒团聚一起,可形成絮状结构。图7所示的细小颗粒并没有在无氟化钾掺入样品中找到,表明是这些颗粒是使得水泥浆体固相比表面积得到提升的原因之一。

图7 掺有氟化钾水泥浆体中细颗粒的TEM图像

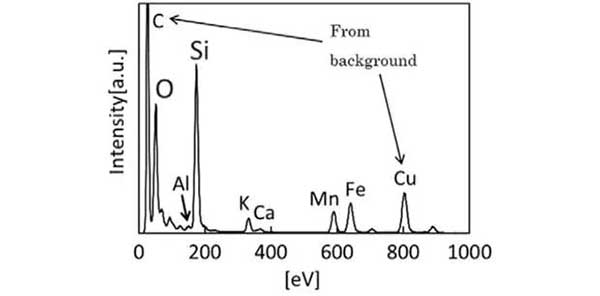

图8 掺有减水剂的水泥浆体细颗粒(图7)能谱分析结果

图8显示了细颗粒元素EDS分析的测试结果。结果显示颗粒主要由硅原子与氧原子以及少量的钾、锰以及铁原子组成,信号中碳与铜的信号是由于底部组件产生的(起连接保持样品作用)。由此可分析,图7中细颗粒为二氧化硅。而硅是水泥中硅酸钙的基本组成元素,因此推测这些颗粒的产生是由氟离子与硅酸钙发生某种反应而生成的。通过这些结果可推测,二氧化硅细颗粒是减水剂分子选择性吸附的重要原因,而这种选择性吸附的现象与硅灰对于减水剂吸附的情形是类似的。

3.5 氟化钾对于C3S和C3A减水剂吸附的影响

TEM-EDS结果显示氟化钾的加入可产生二氧化钙细颗粒。然而,水泥中有大量的钙离子,而氟化钙是不溶物,因此氟化钙的生成也应予以考虑,因此对氟化钾而产生的细颗粒的成分进行更为详细的分析是十分必要的。

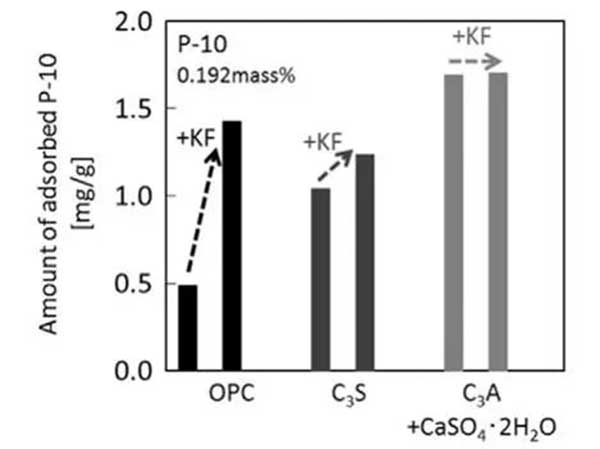

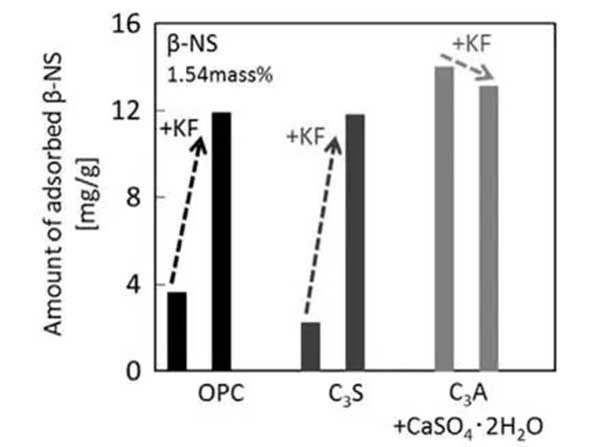

图9与图10显示了C3S与C3A-CaSO4·2H2O浆体对于减水剂单位质量吸附量测试结果。C3S与C3A-CaSO4·2H2O用以模拟普通硅酸盐水泥中氟化钾掺入后形成的细颗粒成分的分析研究。试验中C3S and C3A-CaSO4·2H2O浆体中P10型减水剂与β-NS型减水剂的掺量分别为0.192 %与1.54%,水与硅酸三钙的质量比为0.32,而水与铝酸三钙的质量比为1:1,根据普通硅酸盐水泥中硫酸根的质量比,二水石膏与铝酸三钙质量比控制在2:3,氟化钾的掺量在硅酸三钙与铝酸三钙(内含二水石膏)浆体中保持一致。

图9 C3S与C3A-CaSO4·2H2O浆体对于P-10型减水剂吸附量测试结果

图10 C3S与C3A-CaSO4·2H2O浆体对于β-NS型减水剂吸附量测试结果

如图所示,氟化钾的加入使得硅酸三钙浆体对P-10型与β-NS型减水剂的吸附量增加。然而,当氟化钾加入铝酸三钙(内含二水石膏)浆体时,P-10型减水剂吸附量并未发生变化,而β-NS型减水剂吸附量则有轻微降低,这是与普通硅酸盐水泥与硅酸三钙浆体的结果是不一致的。这些结果显示硅酸钙在氟化钙作用下可引起减水剂吸附量的提升,研究结果进一步验证了减水剂可优先吸附于二氧化硅细颗粒的假设。

3.6 氟离子作用下细颗粒生成过程

本文研究了氟离子作用下细颗粒生成过程,通过对比四种反应情况水泥浆体固相比表面积,分析了二氧化硅细颗粒生成过程中所需的硅酸钙来源(未水化的硅酸三钙或水化硅酸钙)。第一种反应为普通水泥在水中水化。在第一种反应中,氟离子并未加入,因此比表面积的增加主要是因为水化反应而引起的;第二种反应是氟化铯与未水化的水泥(含水条件),可以预测由于氟离子与硅酸盐水泥水化,可使得水泥浆体的比表面积显著增加。第三种反应氟化铯与未水化的水泥(不含水条件);第四种反应是已水化一定程度的普通硅酸盐水泥与氟化铯反应(不含水条件)。试验中,为减少其他因素对水化反应的影响,本部分研究并未加入减水剂。对于第一、第二与第四3种反应,为保证样品有足够的流动度,水灰比保持在0.5左右,而对于第三种反应,酒精与水泥比例为0.64。试验中水化时间为5min,温度保持20℃。

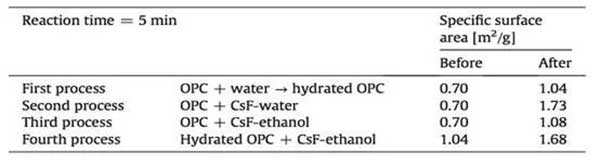

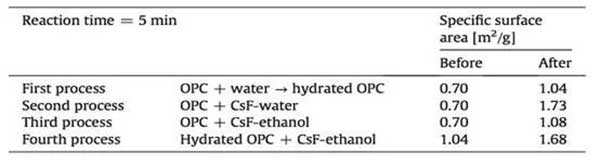

表3 四种反应进程的比表面积变化

表3显示四种反应的固相比表面积变化。试验中,未水化的水泥的比表面积为0.70m2/g。第一种反应进程水泥的比表面积由0.70m2/g提高到1.04m2/g;第二种反应进程中,由于未水化的水泥与氟化铯溶液反应,水泥的比表面积由0.70m2/g提高到1.73m2/g; 在第三种反应中,由于未水化的水泥与氟化铯酒精溶液反应,水泥的比表面积由0.70m2/g提高到1.08m2/g。由于没有水的存在,可判断因此固体比表面积的增加不是由于水化反应引起的。在第三种反应中固相比表面积的增加的原因是不可知的。但可发现,比表面积的增加小于第二种反应的,因此可说明在第三种反应中二氧化硅细颗粒并没有生成;在第四种反应中,由于已水化的普通硅酸盐水泥与氟化铯酒精溶液可发生反应,因此水泥浆体的比表面积可从1.04m2/g提高至1.68m2/g。由于第四种反应与第二种反应的比表面积近乎相等,因此可知已水化的水泥颗粒与氟化铯可生成二氧化硅细颗粒。研究结果证实了水泥水化对于形成细颗粒是较为重要的条件,且二氧化硅细颗粒是由于水化硅酸钙(C-S-H)与氟离子产生的,一定程度上也说明了二氧化硅细颗粒的生成不需要水分的参与。

四、 结论

以下是从本研究中得到的一些结论:

1) 氟化钾的加入,可使得掺有减水剂水泥浆体的屈服应力、比表面积与减水剂吸附量提高。由于氟化钾并未引起减水剂吸附量减少,因此可分析氟化钾可导致减水剂产生选择性吸附,因而屈服应力提高;

2) 透射电镜图片分析显示掺有氟化钾的水泥浆体中有细颗粒生成,其主要元素组成为硅和氧;分析可知细颗粒的主要成分为二氧化硅,其主要由硅酸钙与氟离子反应生成;

3) 与普通硅酸盐水泥相比,氟化钾的存在可使硅酸三钙对于减水剂的吸附提升;对比发现,氟化钾的存在并未使得铝酸三钙(含二水石膏)减水剂吸附量而增加;

4) 与未水化的水泥浆体相比,氟化物与未水化水泥在无水条件的反应水泥浆体的比表面积增加了1.1倍;而当氟化物与已水化一定程度的水泥在无水条件下反应时,水泥浆体的比表面积可增加1.7倍。

5) 二氧化硅细颗粒是由已水化一定程度的水化硅酸钙与氟离子反应产生的,其可引起水泥浆体的减水剂吸附量与固相比表面积显著提高。

------------------------------------

山东华伟银凯建材科技股份有限公司,专注混凝土外加剂研发与生产。企业已通过 ISO9001质量管理体系认证、ISO14001环境管理体系认证、CRCC铁路产品认证、CNAS实验室认证。聚羧酸高性能减水剂、速凝剂、增效剂等产品深受市场欢迎!

以上信息来源于网络,旨在传播与分享,如有侵权,请直接通知我们,谢谢!